СЭНДВИЧЕВЫЕ КОНСТРУКЦИИ или Макдональдс современного судостроения Оригинал

: Core Materials : The Hamburger

Helper of Boat Building, Reviewed in the Light of History Исторический обзор Стеклопластиковое судостроение своими корнями уходит в 30-е годы , поскольку первые лодки из армированного пластика , насколько мне известно , были изготовлены ГарВудом в 1936 году. И если бы не депрессия и вторая мировая война , стеклопластиковое судостроение началось бы уже в 40-х годах , но в силу исторических причин по настоящему оно начало развиваться самое раннее в 1960-м с первопроходцами стеклопластика - фирмами Bertram , Hatteras и Hinkley. Хотя во второй половине 50-х и существовали такие фирмы как Glastron и MFG , которые тысячами штамповали лодки из рубленого стекловолокна , в равной степени имевшие склонность разваливаться на куски. Они были просто фирмами , которые сумели воспользоваться новыми технологиями , чтобы заработать по быстрому денег и по этой причине я не буду выражать им благодарности. Все и тогда знали , что ни на что толковое этот материал не годен. Работу же Bertram , H&H сразу признали как революцию в своей отрасли , и к 1970 году количество деревянных судов скатилось до ничтожной доли в общем объеме производства. Chris Craft , глава судостроительной индустрии , начал делать из стеклопластика элементы надстроек еще в 1959 году , а уже к 1965 году основной объем их продукции составлял стеклопластик. А когда на него переключился Chris Craft , за ним последовали все. Наступила эра волшебного стеклопластика и судостроение начало развиваться с космической скоростью. Не нужно стало выпиливать и собирать воедино несколько тысяч деревянных деталей . Требовалось только побросать кое-что в матрицу - и все ! Лодка готова. Ну , может и не совсем так , но вполне уместно по сравнению с процессом постройки деревянного судна. И при том , что при этом коренным образом снижались трудозатраты , стоимость материалов и оборудования сводила их на нет и цена стеклопластиковых лодок росла. Но никто не считал , что цены завышены , ведь речь шла о лодках , которые не гниют , которые не надо скоблить и красить каждый год. Нет , стеклопластик и в самом деле оказался волшебным материалом , каким остается и поныне , сорок лет спустя.

Куда более важным обстоятельством был уровень профессионализма рабочих , вовлеченных в процесс деревянного судостроения. Крайняя сложность изготовления деталей требовала очень квалифицированной рабочей силы. Люди , что строили те суда , не были какими-то там плотниками с молотком и гвоздями . Нет , это были столяры-краснодеревщики , а зачастую и старые работники деревянного авиастроения с огромным опытом за спиной. Поэтому ошибки в конструкции деревянных судов встречались крайне редко. Они знали все тонкости не только деревообработки , но также и технологии . Ситуация в стеклопластиковом судостроении в точности обратная. Проблема стеклопластиковых судов состояла в том , что стоимость материалов продолжала непрерывно расти , в то время как рынок требовал более дешевые лодки. Разумеется , кто-то должен был уступить и этим "кем-то" не мог стать объем продаж ,поскольку люди не могут себе позволить купить качественно изготовленную лодку. Чтобы судостроителю оставаться на плаву , ему нужно выпускать товар , который будет людям по карману. Пусть даже если это будет нечто непотребное вроде того , что когда-то выпускали Glastron и MFG . Люди ведь купят все что угодно , о чем они не имеют ни малейшего понятия. Ранние технологии. В 1961 году никто не знал свойств стеклопластика , хотя какие-то работы велись на флоте уже сразу после войны - из него делали спасательные шлюпки . Даже сам Джон Ван Хобокен , главный конструктор Chris Craft , знал о нем мало и я даже могу сказать , откуда мне это известно. Мой отец купил 38-футовый Chris Craft Commander 1965-го года и когда мы сверлили у него в днище отверстие под датчик эхолота , толщина его оказалась миллиметров тридцать. Он был невероятно тяжелый. Но спустя всего четыре года та же модель имела уже такую толщину , что начались случаи поломки корпуса. Там , где раньше было миллиметров тридцать , теперь было всего шесть и они не выдерживали. Это длилось недолго , потому что после этого на фирме немного увеличили толщину стеклопластика. Здесь мы имеем дело с тем , что сама продаваемая лодка выступает для разработчика как объект испытаний. И к несчастью , все это продолжается и теперь. Но в те годы с этим не было больших проблем , ведь цельный стеклопластик - довольно простая штука. Как плотник при отсутствии высшего образования может построить хороший дом , основываясь только на "знании" древесины , так и судостроитель может построить хорошую лодку на основании знаний , сколько материалов и в каком месте он должен применить. Но так продолжалось недолго , поскольку ситуация начала в корне меняться. И вместо того , чтобы применять несколько материалов с известными свойствами , число их начало расти в прогрессии. Появился человек , занимавшийся продажей древесины бальзы , основатель фирмы Baltek . Бизнес его загибался , т.к. основной потребитель этой древесины - авиация , уже мало в ней нуждался и человек пытался найти новые рынки сбыта. Он наткнулся на только что образовавшуюся фирму Hatteras Yachts и этим было положено начало использованию бальзы в качестве заполнителя трехслойных конструкций. И по сей день большинство стеклопластиковых лодок несут в себе бальзу. Необходимость в трехслойных конструкциях была сразу признана при их применении в больших плоских стеклопластиковых конструкциях , какими являются палубы и крыши рубок. Цельный стеклопластик оказывается слишком тяжел при применении его толщины , необходимой для изготовления жесткой палубы. Дело в том , что армированный пластик очень гибок при всей его прочности. При заформовывании бальзы торцевого распила между двумя слоями стеклопластика создается конструкция типа фермы , которая придает значительную жесткость большим плоским участкам . И это было отличным решением проблемы гибкости палубы за одним только "но". Бальза - это древесина и она впитывает огромное количество влаги. Но если конструкция выполнена грамотно и через заполнитель не проходит крепеж , то вода внутрь не попадет и такой проблемы не возникнет . Идея хорошая , только есть один момент. Все судостроители это знали , но никто этому не следовал. Они шли и сверлили повсюду дырки в палубе и крыше , устанавливая оборудование. Затем вода попадала внутрь и спустя 10, 15 или 20 лет мы снова оказывались с хлипкой палубой , поскольку заполнитель , естественно , сгнил. Потом наступила пора использования бальзы для придания жесткости бортам , ведь судостроители понимали , что можно тем самым избавиться от части материала , явно сэкономив на тонком стеклопластике некоторую сумму. Кое-кто решил идти до конца и использовать бальзу для всего корпуса . Результат был катастрофичен. Нельзя применять бальзу под водой и при этом не догадываться , что она ею пропитается . Так , естественно , и происходило. Поэтому в судостроении установился закон : заполнитель только до ватерлинии. Закон этот действовал , поскольку люди обычно не сверлят в бортах такое количество отверстий , как в палубе или рубке. Конечно , парочка всегда могла найтись , но для большой площади бальзового заполнителя это было не страшно. К тому же бальза выполняла роль шумоизоляции. И тут наступила космическая эра. Расчеты показали , что вывод на орбиту каждого лишнего фунта обходится в миллион долларов , поэтому нужны новые легкие материалы. Технари из аэрокосмической промышленности сразу положили свой глаз на армированные пластики и начали с ними химичить. И чем больше они химичили , тем больше им это нравилось. Стекловолокно не обладало достаточной прочностью , но они были в курсе , что у Дюпона уже есть новое волокно под названием кевлар и большие работы ведутся с углеволокном. В конце концов аэрокосмическая промышленность произвела революцию в области армированных пластиков , которые теперь стали называть "композитами". Они стали шлепать из них разнообразные сверхпрочные и очень легкие вещи и это , естественно , не могло не привлечь внимание судостроителей. Трехслойные конструкции находили все более широкое применение во внутреннем обустройстве в виде переборок и стен , особенно в коммерческой авиации. Судостроителей тоже интересовало применение этих материалов в своей области , но на этом пути их ждала пара больших препятствий. Во-первых , эти материалы были крайне дороги и во-вторых , для работы с ними не годилась дешевая неквалифицированная иммигрантская рабсила. Слишком сложен был процесс . Но естественно , никого это не остановило. В силу своей высокой стоимости и необходимого уровня квалификации этим материалам не было (а может и не будет) места в судостроении , которое представляет собой довольно низкотехнологичный процесс с низким уровнем капиталовложений. Это вам не General Dynamics или Martin Marietta. Умные фирмы старались держаться от"хай-тека" подальше ,не видя в нем ничего кроме неприятностей. Но множество мелких фирм ,которые менее всего могли себе позволить это , ринулись туда ,куда умные люди боялись совать нос. Так у нас появились лодки с пенным и сотовым заполнителем, которые неизбежно разваливались на куски по той простой причине , что о свойствах применяемых материалов ничего не было известно. А поскольку сами материалы имели такие причудливые названия - Дивинисел , Терманто , Айрекс , Кледжесел , что не стоило большого труда убедить публику , что второе пришествие мессии наконец состоялось. Вслед за этим грянуло множество банкротств и за пенными заполнителями закрепилась дурная репутация. Была брошена тень на любые трехслойные конструкции , хотя люди и покупали лодки с бальзой внутри , не предполагая этого. При этом они говорили "Чтобы я купил лодку с сэндвичем - да никогда !" и не знали , что уже сделали это. Экономическая ситуация продолжала оказывать сильное давление на судостроителей ,заставляя их снижать расходы и повышать доходы. Спад 1989 года уничтожил свыше половины судостроительной отрасли в США и большинство оставшихся в живых пришли к выводу, что их лодки имеют слишком высокую себестоимость. За предшествующие 15 лет цены утроились , хотя инфляция в этой области составила 18 % . Лодка , стоившая $30K в 1972 году , в 1985 стоила уже $100K , а уровень продаж продолжал падать.

Все мы знаем , что стоимость лодок никогда не снижалась , хотя это можно сказать и обо всем остальном. Факт остается фактом , но лодки делаются вручную и вне зависимости от стоимости материалов , на трудозатраты никак нельзя повлиять. В отличие от других отраслей , судостроение не поддается автоматизации. Тут нельзя объединиться в "большую тройку" ,как это сделали автомобилестроители (хотя многие пытались) и ни одному производителю никогда не удастся организовать автоматизированное производство. А вложившие в это огромные средства только жалели об этом , обнаружив себя по уши в долгах с неизбежным приходом очередного спада. Они не могли смириться с тем фактом , что строительство судов из стеклопластика - грязная работа , которую должны делать люди. Все , что им оставалось делать - продолжать работы в направлении снижения стоимости материалов и трудозатрат , связанных с их применением. На практике это означало применение меньших количеств материалов с одновременным упрощением самого техпроцесса. Высокотехнологичные материалы и космические технологии в судостроении были преданы анафеме , поскольку вели к повышению стоимости и росту трудозатрат. А требовалось совсем обратное. Технология играет равную роль как в производстве , так и в маркетинге продаваемого товара. Но в случае судостроения эта роль еще выше. Если вы наберете пачку буклетов с любой выставки лодок , то обнаружите , что основной упор там делается на "высокие технологии". Именно это хотят слышать люди , хоть и не понимают смысла этого. И трудно в чем-то обвинять продавцов . Покупатель это хотел - он это получил. По крайней мере у него создалось такое впечатление. Конечно , многие фирмы так не поступали и на самом деле старались следовать представлениям людей о чудесах технологии. Конструкторам и строителям (большинству их) это понятно , но для нас все это черный ящик. И с этого момента начинаются неприятности. Судостроение уже имело свое "чудо" под названием формованного стеклопластика. Подобно современной радиальной шине , он существует давным-давно и никому не удалось сколько-либо его улучшить , несмотря на агрессивную рекламу. Шины остаются неизменными уже свыше 30 лет и не претерпели значительных изменений. Несмотря на попытки рекламы убедить нас в обратном , сегодня шины ведут себя так , как и раньше . Срок службы у них остался тот же и при прокалывании они сдуваются. Но если подумать , то найдется множество вещей , которые уже нельзя улучшить. Они уже совершенны. Сравним это с судостроением . Стали ли лодки лучше или надежнее в результате внедрения этих технологий ? Нет , не стали. На деле они скорее деградируют ко временам MFG и Glastron. Одноразовые лодки. Поплавал десять лет и выбросил. Но народ не может себе позволить такую роскошь и темпы продаж опять начинают падать с угрожающей быстротой.

Вчера и сегодня. Простой факт : материалы и методы , применяемые для строительства лодок в 1965 году , достаточно хороши , чтобы их применяли и сегодня . Технология 1965 года (если в ее отношении уместно это слово) годится для строительства хороших лодок и сейчас. Большинство судов до сих пор строится все из тех же основных материалов , хоть реклама и убеждает нас в ином. Главное отличие состоит в том , что этих материалов используется МЕНЬШЕ и вместо цельного стеклопластика применяются более дешевые материалы. А когда я говорю про технологию 1965 года , я подразумеваю именно цельный стеклопластик. Когда же речь заходит о трехслойных конструкциях , то их сейчас применяют не для того , чтобы придать жесткость плоским конструкциям типа палубы , а чтобы заменить дорогой материал более дешевым. По существу , там , где раньше был сплошной стеклопластик , теперь находится воздух , потому что именно он составляет большую часть материала заполнителя. И с этим можно было бы смириться , если в итоге конструкция обладала бы повышенной прочностью. Вместо этого их применяют как повод избавиться от шпангоутов и сделать лишенные опор пространства еще больше. Добавить шпангоут стоит денег , поэтому делаем сэндвич и выкидываем шпангоут. И в большинстве случаев конструкция получается еще более ослаблена. Самыми распространенными примерами являются борта и палуба. Типичное крейсерское судно начального уровня имеет трехслойную переднюю палубу , практически лишенную шпангоутов. Если на ней попрыгать , она ведет себя как трамплин. Вроде бы ничего особенного , да только когда при прыжке палуба прогибается , происходит отделение заполнителя от внешнего слоя стеклопластика. Трехслойная конструкция не должна прогибаться подобно мосту. И если все же ее согнуть , происходят очень нехорошие вещи. Это похоже на процесс обрушения моста. Точно такие же процессы происходят и в бортовых конструкциях. Большинство небольших лодок не имеют пенного заполнителя , зато имеют материал типа Кормата (CoreMat). Он выглядит как тот губчатый материал , что находится на дне упаковки мясных продуктов. Это волокнистый материал , насквозь пронизанный мелкими отверстиями. Он был бы хорош , если бы не пара "но".

Во-первых , он впитывает воду , как губка . У небольших лодок отродясь не было проблемы пузырения гелькоата до тех пор , пока не пришли материалы , подобные этому. Теперь их пучит как лодки тайваньского производства , сделанные из рубленого волокна . Во-вторых , очень тонкий заполнитель , подобный этому , не создает эффекта конструкции фермы , что должен делать настоящий заполнитель. Заполнитель увеличивает прочность за счет разнесения нагрузки между внутренним и наружным слоями стеклопластика. Представьте себе , что он выступает в качестве балок , а заполнитель - в роли опор . Конструкция в точности похожа на ферму , поддерживающую крышу. Но только не в случае использования тонкого листа вроде этого. Итог этого - замена прочного материала на слабый. Возьмите обычное круизное судно с применением такого рода материала в стенах рубки и покрасьте их в черный цвет. Оставьте под жарким южным солнцем на пару лет и понаблюдайте , что происходит. Проклятие ! Они покоробились и растрескались. Хотите знать почему ? Или же вы хотите знать , почему на фирме- изготовителе не знали , что такое произойдет ? И вообще , было ли им до этого . Да нет , они просто этого не знали , потому как в штате у них не было инженера по композитам. Материал для них придумали маркетологи , а на фирме были рады по уши , что удалось на этом сэкономить и теперь гордо называть это "хай-теком". А то , что произошло , называется тепловой деформацией. В каждой своей точке слоеная конструкция является жесткой , как , например , вокруг иллюминатора , закрепленного винтами . Но когда материал начинает расширяться , его удерживают рама и крепеж . Поэтому ничего другого ему не остается , кроме как коробиться и трескаться.

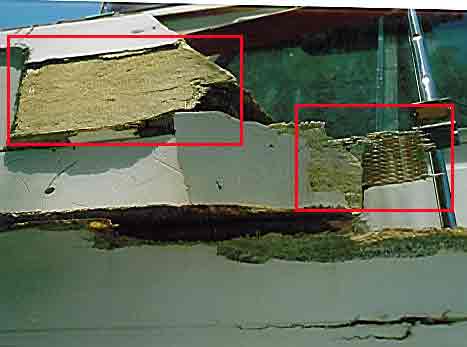

Палубы с пенным заполнителем. Пенопласт может показаться превосходной заменой бальзы , поскольку он не гниет. Но это вовсе не значит , что он не разрушается. А именно это с ним и происходит. Разными путями и способами. Проблема , которую я вижу в пенопластах , заключается в следующем : бальза есть бальза и она не имеет сотни различных составов. С бальзой вы точно знаете , как она себя поведет при конкретных условиях. Но с пенопластом все не так. Взгляните на его кусок и попытайтесь понять , что это такое. Не получается. Все , что можно - это нажать на него ногтем и определить его плотность и усилие сжатия . Или согнуть и сломать . Мы многое знаем о пенопластах , поскольку часто видим их применение в упаковке и изоляции и знаем , что большинство из них представляют собой недолговечный материал. Если положить его на солнце , то спустя пару месяцев он просто исчезнет . То есть буквально испарится. Попробуйте вылить на него какой-нибудь растворитель . Возьмите из шкафа несколько банок с краской и обнаружите минимум одну , которая его растворяет. Положите на пол и наступите на него ногой - рассыпается легко. Поковыряйте ногтем - он крошится. Теперь попробуйте температуру. Всего лишь поднесите спичку и попробуйте поджечь . Горит хорошо. А теперь попробуйте произвести все эти действия с куском бальзы. Практически по всем параметрам бальза превосходит пенопласт. И даже когда речь заходит о биологической деградации (в смысле гниения) , во многих случаях бальза и тут превосходит . Подобно тику , бальза содержит в себе токсин , который грибки не любят. И пока этот токсин не будет вымыт водой , бальза не загниет. Еще одна проблема. Большинство применяемых в судостроении пенопластов имеют крайне низкую температуру теплового разрушения. Для обычного ПВХ-пенопласта она равна примерно 65 градусам (Ц). Это примерно та температура , которую имеет белая палуба под летним солнцем. А если поверхности добавить немного цвета , температура пойдет вверх. Я сам замерял температуру окрашенных в черный цвет поверхностей на лодках и она была 115 градусов (Ц). Вот почему можно увидеть лодки с заполнителем и с темной отделкой или темным гелькоатом , которые имеют клетчатую поверхность. Тепловое разрушение необратимо. Все эти пенопласты при нагреве начинают тянуться и ползти , в результате чего конструкция теряет свою проектную прочность и может даже изменить форму. А температура теплового разрушения бальзы , кстати , равна 180 градусам. Прочность на сдвиг : У большинства ПВХ-пенопластов он лежит в диапазоне от 40 до 60 пси . У бальзы - 400 пси. И больше тут добавить нечего. Так почему же кому-то на этой планете все еще хочется применять подобные материалы ? Но ответ заранее известен. Деньги. Вам хочется иметь лодку из такого материала ? Или вы хотите иметь лодку из материала , свойства которого вам известны ? Проблема , видите ли , заключается в том , что мы не знаем свойств пенопласта , который заформован в лодке. Мы только можем определить , что это он , и на этом все. Что это за один из бесконечных его видов , мы не знаем , а стало быть и не можем ничего сказать о его поведении. И хотя свойства материала выясняются в процессе эксплуатации , из-за десятков его разновидностей трудно вести какую-то статистику. Обследование таких судов вызывает у меня как минимум нервную дрожь , поскольку я не знаю , что там внутри. Корпуса с пенным заполнителем. Как я уже говорил , пенопласт и бальза ведут себя различным образом в силу своих конструктивных особенностей. И у бальзы есть много положительных качеств , которыми пенопласт не обладает. К примеру , бальза благодаря торцевому распилу обладает способностью хорошо впитывать смолу клетками древесины и из-за капиллярного эффекта волокон клеевое соединение получается очень прочным. Ей не нужны специальные клеи , которых требуют многие (если не большинство) пенопластов. Все , что требуется от рабочего - вдавить ее в слой смолы и при достаточном ее количестве она даже не попытается отклеиться. Про пенопласты мы этого сказать не можем ,поскольку они имеют крупнозернистую структуру и не втягивают смолу в ячейки , потому что ячейки круглые , а не трубчатые , как у бальзы. Соединение его со смолой оказывается неприемлемо слабым. поэтому приходится использовать густые пастообразные клеи , которые заполняют круглые ячейки немного лучше. И трудно понять , в чем же производитель находит тут выгоду , потому что трудозатраты при этом только возросли и рабочий теперь должен со всем этим мучиться , что тоже повышает стоимость . И все ради того , чтобы прилепить этот проклятый пенопласт , что весьма непросто. И как видно на фото рядом , не всегда это получается как задумано. Разве не было бы проще и дешевле просто положить еще несколько слоев стеклопластика ? Тут можно обвинять как небрежную работу так и сложность самого материала. Могло ли такое произойти с бальзой ? Весьма маловероятно , поскольку при этом отсутствует дополнительный материал типа мастики . Сложность техпроцесса выступает на первый план , когда мы имеем дело с неквалифицированной низкооплачиваемой рабочей силой. Все это только повышает вероятность потенциальных ошибок , чего фирма должна избегать любой ценой. Цена одного бракованного судна может перечеркнуть экономию любого техпроцесса , сводя на нет все его выгоды.

Есть так называемый закон уменьшения прибылей. Он гласит , что вероятность ошибок возрастает пропорционально сложности операций. Особенно это касается квалификации рабочих по сравнению с автоматизированными устройствами. В отличие от человека машина не бывает рассеянной , неуравновешенной , она не может чего-то забыть. Люди же делают ошибки пропорционально сложности работы по рассеянности или просто потому , что им на это наплевать. Ситуация еще более обостряется тем , что большинство фирм не ведут (или крайне мало) надзора за самим процессом формования. Они не хотят платить зарплату человеку , в чьи обязанности входило бы стоять и следить за процессом. Поэтому при совершении брака он обычно проходит незамеченными. Поскольку я постоянно твержу о недостатках "дорогих" лодок , давайте прикинем стоимость такого контроля. Скажем , будем платить человеку $30К в год. Со всеми отчислениями и соцстраховкой он обойдется тысяч в 40. И если он проконтролирует за год процесс формования 40 корпусов (а это очень много) , это добавит по $1000 к стоимости каждой независимо от ее цены. И если оптовая цена лодки $15К , то это добавит к ее цене лишних 6.6%. Картина , надеюсь , ясна ? Заплатите ли вы лишних процентов десять только за гарантию , что лодка ваша не развалится ? Нет , конечно . И в этом и кроется причина того , что фирмы не имеют надзора , не имеют контроля качества , абсолютно ничего. Разумеется , есть человек , отвечающий за внешний вид лодки , за надежность же никто ответственности не несет. Мы остановились на проблемах с пенным заполнителем , которые никогда не встречались в корпусах с бальзой. С их применением лодки не стали лучше , а скорее наоборот. Значит ли это , что пенопласты - никуда не годный материал ? Пенопласты бывают разные , но наша проблема исходит из недостатка знаний , вызванным огромным количеством их разновидностей . Большинство судостроителей до сих пор применяют бальзу , а те , кто использует пенопласты , в основном применяют их в палубных конструкциях и надстройках. Самые известные применения пенных заполнителей связаны с небольшими фирмами , делающими лодки на заказ , где участие владельца и степень контроля очень высоки. Должны ли корпуса иметь сэндвич ниже ватерлинии ? Ни секунды не раздумывая , я говорю НЕТ. Ни с каким материалом. Слишком велик риск того , что из-за ошибки фирмы , владельца или при работах на лодке что-то произойдет. Все мы знаем , как трудно добиться того , чтобы не текла рубка , но уберечь от воды заполнитель ниже ватерлинии может оказаться просто невозможно . Как известно , стеклопластик и сам по себе обладает свойством впитывать воду без учета прочих факторов риска. Чтобы сделать все правильно , требуется крайняя степень ответственности , при том , что в конечном итоге это может быть сведено на нет одним невинным действием вроде заворачивания шурупа в стеклопластик где-либо в трюме. Другая проблема трехслойного днища заключается в том , что невозможно просчитать и оценить нагрузки в конструкциях сложной формы. Это достаточно легко сделать в случае с плоской поверхностью , но измените ее контуры , введите коэффициент поправки на человеческие ошибки и все теоретические выгоды , которые могли бы быть при этом получены , теряются. А риск ошибок растет по экспоненте. И чем меньше размеры лодки , тем это соотношение больше , в силу масштабных и экономических факторов. Одно дело сделать трехслойную конструкцию на 110-футовом судне стоимостью 8 миллионов , совсем другое - для лодки стоимостью тысяч сто . Факт экономической нежизнеспособности небольших судов приводит к тому , что производитель начинает искать экономию , применяя недопустимые техпроцессы.

Все это говорит о том , что вы сильно рискуете , покупая лодку с заполнителем в корпусе , в то время как этого можно легко избежать , купив цельнопластиковую. Описанная мной ситуация дает только общую картину. На деле же она еще хуже , поскольку новые материалы имеют все больше и больше разновидностей. Бесконечное множество видов стеклоткани всего один тому пример. Тут главное в том , что любому захотевшему вникнуть во все эти тонкости достаточно закончить четыре курса университета и затем чего-то еще. А здесь мы имеем дело с людьми , которые строят лодки , не имея подобного образования. Как и многие из тех , кто их проектирует. Пора прекратить эти эксперименты с материалами , поскольку для перебора всех возможных комбинаций потребуется построить совершенно непосильное количество лодок. После чтения всего этого вы будете удивлены , когда я вам скажу , что это был не научный труд на тему трехслойных конструкций , а скорее на тему применения материалов в процессе формования. Вам , вероятно , наплевать на проблемы производителей , но их нужно понимать , чтобы не оказаться владельцем такого типа лодки. Но проблема кроется не в технологии , а скорее в ее применении. Где-то она годится , а где-то нет. Большинство проблем своими корнями лежат в человеческом факторе , как и в случае с цельным стеклопластиком. Факт , что очень большой процент дефектов стеклопластиковых судов (цельных и с заполнителем) имеют причиной качество формования , в силу его сложности и сопутствующих ошибок. Остальные объясняются ошибками в конструкции и подбором материалов , поскольку ошибки в конструкции являются причиной ее разрушения. Все это в конечном итоге означает , что судостроение - низкотехнологичное , но очень сложное дело и во избежание ошибок все здесь должно быть как можно проще. Все , кто сталкивается сегодня с современной электроникой , знают , как усложнение часто лишает ее смысла . Простые вещи как правило лучше нежели сложные , хотя поначалу нечто с сотней кнопок на панели всегда нас привлекает . Приятно тыкать их по очереди пальцем. До тех пор , пока мы не обнаружим , что 84 из них нам только мешают . Уместность этого сравнения с судостроением не вполне очевидна до того момента , когда возникнет вопрос о подаче иска к изготовителям. Но мы вас предупредили и теперь этого произойти не должно . |

|||||||||||||