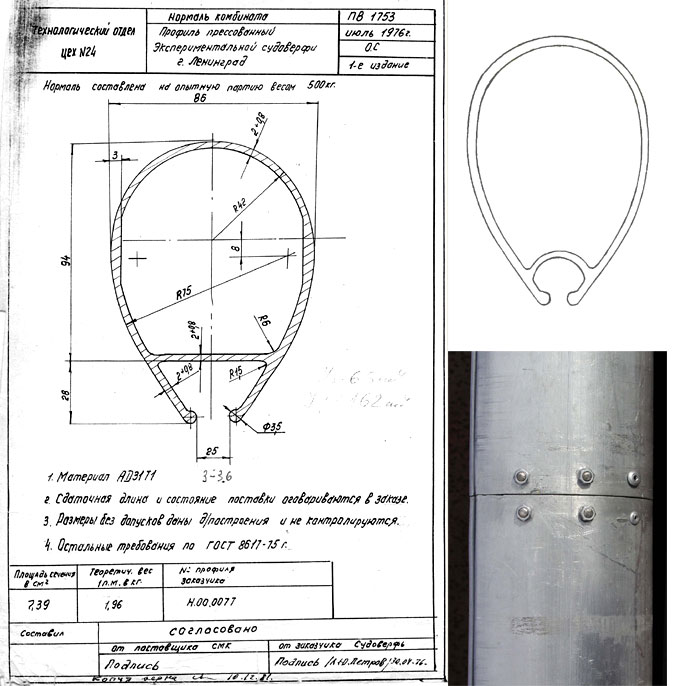

В документации мачта и гик значились изготовленными из профиля ПВ1753, но как я его ни искал, поиски ничего не дали. А при переходе на иной профиль требовался перерасчет абсолютно всех узлов (топ, степс, две оковки, патент-риф), на которые уже имелись подробные чертежи. В итоге пришлось выбирать между двумя профилями, один из которых был эллипс (от "Торнадо"), а другой - капля. Я выбрал каплю. Ее отличие от проектного состояло в полукруглой стенке ликпаза (у 1753 она плоская) и в сечении 112 х 84.

Еще при покупке профиля у меня возникла пара вопросов к его продавцу, тоже известному яхтенному конструктору. Во-первых, профиль был в так называемом "состоянии поставки", то есть расстояние между губками ликпаза составляло миллиметров восемь. Я уже был в курсе от В.В.Чайкина, что на верфи (когда она работала) такой профиль протаскивался между роликами на специальной установке для получения положенных четырех мм. Мне посоветовали либо применить толстый ликтрос, либо исправить ситуацию при помощи кувалды и доски.

Вторая проблема состояла в том, что профиль представлял три шестиметровых куска, которые в случае почти десятиметровой мачты требовалось как-то стыковать. По второму совету я отрезал кусок профиля длиной около полуметра, выпилил у него ликпаз, обжал и загнал до половины внутрь мачты. С другой стороны одел вторую часть. Стык проклепал с обеих его сторон вытяжными заклепками. Имелось большое желание стык ещё и обварить, но из-за высокой вероятности прожога тела мачты и "мнений", что дюраль варить не стоит, от этого пришлось отказаться. Однако перед вторым сезоном (2002 г) я высверлил алюминиевые заклепки, которые всего за сезон изрядно расшатались и заменил их на нерж. винты М5 с гайками.

Первая проблема имела дальнейее развитие. Заказывая грот на парусной фирме, я показал там кусок мачтового профиля и просил поставить соответствующей толщины ликтрос. При пробной постановке мачты еще во дворе я поднял парус и стал пытаться вытащить его насильно из ликпаза. Это оказалось сделать не так сложно, т.к. ликтрос оказался явно недостаточного диаметра (почти наверняка о нашей договорённости на фирме просто забыли). Представлять последствия такой ситуации на воде в свежую погоду я не хотел и пошел в магазин за кувалдой. Пару часов я терроризировал всю округу, колотя по ликпазу через кусок фанеры. Между губками вставил полоску АМГ 4 мм, чтобы ширина щели была постоянной. От одной проблемы я избавился, зато получил другую. Я даже знал заранее, что ее получу, но не знал, что предпринять против. А состояла проблема в том, что после такого обжатия мачта приобрела изгиб. В средней части зазор между натянутым грота-фалом и телом мачты составил около 100 мм. Вообще-то нечто похожее я видел и у других, но не знаю, схожая там проблема или просто дело в настройках такелажа. В этой ситуации меня меньше всего волновало ухудшение тяговых характеристик паруса, а больше всего опять же интересовала механическая прочность. Поэтому перед вторым спуском в 2002 году я пару часов поколдовал над мачтой при помощи лома и доски и уменьшил погибь миллиметров до 30.

Работать с алюминием - одно удовольствие (мачту можно строгать даже рубанком) и за пару зимних месяцев все было готово. На топ и степс пошли куски стенок всё от того же болгарского принтера, а оковки краспиц и штага (нержавейка 3 мм) я вырезал по шаблону из нерж. трубы подходящего диаметра. Согнуть их из плоского листа по профилю мачты я бы и сейчас не смог.

Оковка краспиц в кондукторе перед сваркой и вертлюг гика

С самого начала строительства я искал источники нержавеющего троса для стоячего такелажа и на момент принятия решения на руках оказались два варианта, оба имели явно военные корни. Один представлял собой "чулок", в котором угадывалась оплетка коаксиального кабеля. Каждая нить оплетки являла нержавеющий трос диаметром 4 мм. Там их были десятки. Трос скорее всего был тонковат, но основным препятствием было то, что отрублен был кусок длиной шесть метров и для получения снастей необходимой длины его требовалось сращивать (хотя с ахтерштагом и топенантом гика я так и поступил). А вторым вариантом был барабан липкого грязного троса диаметром 6 мм под названием "минреп". Насколько я понял из объяснений, на такие троса ставятся под водой разные "изделия" и они должны быть рассчитаны на работу в соленой воде. Сомнение вызывало только то, что трос притягивался магнитом, чего за нержавейкой, как правило, не наблюдается. Для эксперимента я отмыл кусок троса в бензине и ацетоне и хорошо ободрал его шкуркой, если он окажется оцинкованный. Затем залил соленой водой и поставил на батарею. Я и раньше делал такие тесты. В случае коррозионной нестойкости это видно уже наутро. За две недели ничего заметного с тросом в теплой соленой воде не случилось. Этот кусок с весны 2000 года несколько лет валялся в луже у крыльца и я его регулярно исследовал, хотя уже было ясно, что ничего с ним не произойдёт. Последующие десять лет это подтвердили.

Проблема с тросом возникла внезапно, когда я приволок отмытую в бензине бухту в яхтеннуую фирму для заделки концов. Заделывать его отказались. Во-первых, у них отсутствовала оснастка для этого диаметра троса, а во-вторых, трос имел органический сердечник (веревку, по-простому) и по их утверждению - запрессовывать такой было нельзя. Возможно я и разорился бы на нержавеющую "пятерку" 1х19, если бы не один эпизод. Мне требовалась короткая снасть под названием "Трос шверта" и (представляя её ответственность и недоступность при нахождении внутри колодца) я попросил изготовить её целиком из их материала. После того как мне вручили результат профессиональной работы, стало ясно, что вопрос закрылся сам. Вне всякого сомнения, я сделал бы лучше. А их "результатом" я потом пугал людей.

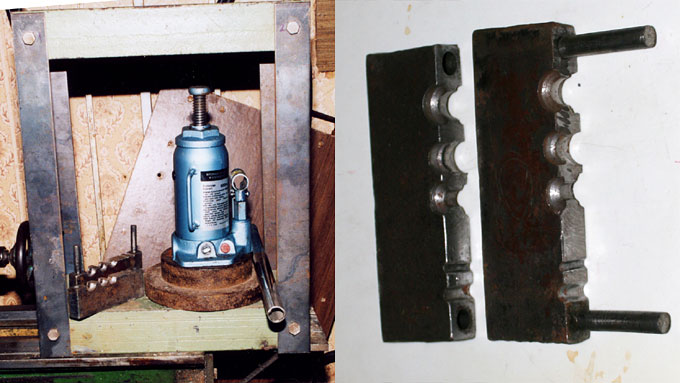

Самодельный пресс и обжимная оснастка

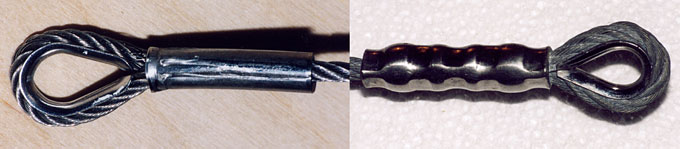

Понимание, что подобную работу можно выполнить и самому, было также результатом знакомства в магазине с иностранным устройством (Италия, $500) для опрессовки троса на базе восьмитонного домкрата. Повторять конструкцию не имело смысла и аналогичное по сути устройство было изготовлено из двух кусков швеллера и четырех металлических стоек. В качестве пресс-формы служили две железки 20х50х150 с насверленным по стыку ряду отверстий с фасками. Весь такелаж для яхты был опрессован за выходные, причем самая большая трудность состояла в том, чтобы просунуть сложенный вдвое трос (уже без сердечника) в нерж. трубку 14х2. Судя по вопросам, где я заделывал концы, внешне это выглядит вполне достойно.

Фирменный и гаражный варианты заделки троса

|