ЗАКЛАДКА

Закладка - это сборочная единица, включающая киль с форштевнем, швертовый колодец и транец. Делать это одной единицей было немыслимо, ибо в данном случае эта штука должна была весить указанные в спецификации 120 кг и мне одному было бы её не сдвинуть и были бы лишние проблемы с вытаскиванием её через окно 3-го этажа. К тому же транец уже сидел на стапеле.

Оставалось только сделать колодец и закрепить его на киле... С этим связаны самые чёрные страницы всего строительства. Но обо всем по порядку. Стенки колодца должны были быть выполнены из фанеры ФБС толщиной 14 мм. Естественно, что у меня ее не было. Но на ту пору мне презентовали пятиметровый лист "десятки" ФБВ и единственно правильным решением представлялось ее и использовать. На всякий случай я приклеил на внешнюю сторону (в каюту) еще по слою 4 мм ФСФ, чтобы соблюсти проектные габариты конструкции.

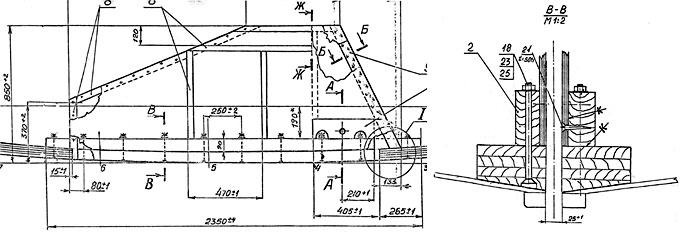

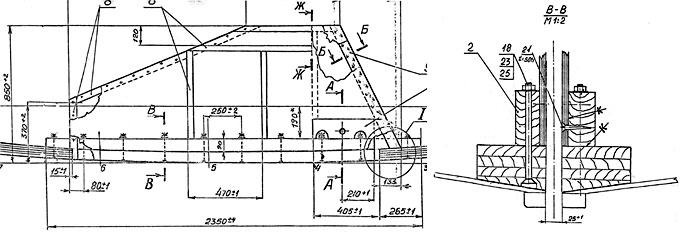

Передняя, задняя и верхняя стенки швертового колоца представляют собой дубовую рейку сечением 25х50 с проклепыванием клеевого соединения медными заклепками. Внешняя обрешетка колодца изготовлена также из дуба. Основание колодца имеет сечение 50х100 мм, но изготовить его из единого куска у меня не получилось. Все потенциальные претенденты на эту роль покрылись при сушке глубокими трещинами и пошли в брак. Поэтому после положительного опыта ламинирования я просто склеил эти заготовки из пяти слоев качественной древесины.

Дело оставалось за малым - обработать профиль основания колодца под профиль посадочного места на киле. И вот эта операция отняла у меня две недели июня. Я с самого начала не был настолько наивен, чтобы брать этот профиль с плаза. Профиль я получил, приложив полосу фанеры к боковой поверхности киля и проведя карандашом линию. По одному этому профилю и обработал основание с двух сторон, угольником контролируя перпендикулярность боковой плоскости. Колодец на киль встал плохо. Щели достигали местами двух-трех миллиметров. Работа осложнялась и тем, что сам колодец - очень тяжелая и крупная конструкция и в руках ее не повертишь. Я задал вопрос конструктору яхты и он ответил, что такие зазоры при склеивании недопустимы.

Оставалось мучиться дальше. В конце концов я изготовил и подогнал два боковых фанерных шаблона по месту установки оснований на киле и, зафиксировав друг относительно друга, перенес их на основание колодца, а затем по такому совместному шаблону обработал. После этих манипуляций колодец встал на киль почти идеально.

На будущее мне видятся два пути решения этого вопроса. Первый - ламинировать основание колодца по месту на киле, крепить к стенкам и после сборки ставить на киль. А второй - наклеить в этом месте на киле накладку и сострогать ее до плоскости, что не так сложно. А плоское основание на плоскость как-нибудь уж встанет. Кстати, по словам конструктора, именно так делали на верфи. Но вообще-то, раскидывая мозгами с высоты нынешней колокольни, мне не представляется какой-то проблемой зазор при склеивании в 3 мм. Возможно, когда единственным "морским" герметиком была густотертая краска, так оно и было. По моему же разумению, любой полиуретановый герметик (3М, Сикафлекс) в этой ситуации справился бы блестяще.

Колодец я втащил поверх набора и установил на штатное место. Перед этим пришлось выпилить накладки флоров трех шпангоутов в ДП, благодаря чему они превратились в независимые половинки. Затем киль был водружен на место. Наверное, это был единственный раз, когда мне пришлось позвать помощника, т.к. один я мог только волочить его по земле. Колодец при этом был приклеен всё тем же клеем КЭХ и притянут к килю двадцатью нержавеющими шпильками М10. Сам же киль к установленному набору крепился двумя нержавеющими шпильками М8 на каждом из шпангоутов. После этого киль деться никуда уже не мог и можно было выпилить шпигаты и прорезать ножовкой щель колодца.

|