|

Технология диагональной обшивки на продольно-поперечном наборе

Источник : The Gougeon Brothers On Boat Construction. Wood & WEST SYSTEM Materials. 4th Edition. (Глава 21)

Авторы : Gougeon brothers

Перевод С.Б.

Достоинства и недостатки технологии ламинирования обшивки на продольно-поперечном наборе были рассмотрены ранее в главе 17. Как мы уже говорили, система, состоящая из шпангоутов и стрингеров, образует скелет , на котором и держится оболочка, в данном случае являющаяся частично несущей. Метод позволяет обойтись без болвана , заранее установить в набор переборки и шпангоуты и получить в результате корпус с великолепными показателями соотношения прочности и жесткости к весу. В особенности хорошо этот способ подходит для формования длинных и узких корпусов с малой двоякой кривизной поверхности. Главный же его недостаток состоит в том, что процесс ламинирования обшивки приходится начинать поверх некого подобия болвана и соблюдать максимальную аккуратность во время укладки первых двух слоев.

Шпангоуты для продольно-поперечного набора

В зависимости от конкретного проекта, типа и сферы эксплуатации лодки возможны самые различные комбинации шпангоутов со стрингерами . Самым распространенный и скорее всего самый простой вариант предполагает применение рамных шпангоутов и переборок , которые могут быть быстро и аккуратно изготовлены из обычной фанеры . Далее в этой главе будет рассказано об особых шпангоутах двутаврового сечения , необходимость в которых может возникнуть в наиболее сильно нагруженных местах.

Шпангоуты служат двум целям - до завершения постройки корпуса они исполняют роль болвана , а после - играют роль несущих элементов. Как правило, при данном способе ламинирования обшивки шпангоуты располагаются чаще, чем при обшивке по болвану или продольной рейке. Это связано с малым количеством стрингеров , которые служат основой для ламинирования и широко используются в первых двух методах. Длинные узкие корпуса обычно проектируются для многокорпусников , которые требуют для своей прочности и жесткости большого числа рамных шпангоутов . В случае однокорпусников необходимость в этом не столь высока , однако минимальное их количество необходимо для поддержания формы во время постройки.

Рамные шпангоуты вырезаются из фанеры и отличаются от массивных или ламинированных шпангоутов и фанерных переборок. Их толщина и ширина может лежать в широких пределах, в зависимости от требований к прочности корпуса. Поскольку взаимно перпендикулярное расположение слоев шпона в фанере придает шпангоутам равную прочность во всех направлениях, важно использовать для этих целей сбалансированную фанеру, имеющую как минимум пять взаимно-перпендикулярных слоев. Фанера, у которой только три слоя, обычно намного прочнее в направлении двух наружных слоев, нежели одного внутреннего. Но даже используя сбалансированную фанеру, шпангоуты следует компоновать на листах таким образом, чтобы максимально использовать направление слоев для повышения прочности каждого из шпангоутов в отдельности.

При обшивке по продольно-поперечному набору всегда существует риск , что во время ламинирования стрингеры в промежутках между шпангоутами могут деформироваться. Отклонение всего на 1.5 мм представляет собой серьезную проблему при выведении формы корпуса после обшивки, а уход на 3 мм можно считать катастрофическим. Правильная шпация и сечение стрингеров сведут к минимуму вероятность такого рода катастрофы.

Максимальное расстояние между шпангоутами, когда либо встречавшееся у нас, составляет 600 мм, но чаще всего эта величина равняется 450 мм. Если корпус в завершенном виде не требует присутствия постоянных шпангоутов с подобной частотой, воспользуйтесь временными шпангоутами только на время ламинирования обшивки и по завершении удалите их из корпуса.

При постройке корпуса по данной технологии, как и при диагональной обшивке по рейке, у вас имеется возможность разместить готовые переборки, шпангоуты, форштевень, киль и транец в наборе одновременно с временными шпангоутами, задача которых - облегчить ламинирование. Единственное отличие состоит в том, что стрингеры не фиксируются крепежом, а только врезаются в шпангоуты и переборки заподлицо с внешней кромкой этих элементов. Стрингеры также врезаются в тыльную часть форштевня, при этом их внешняя плоскость должна быть вровень с его наружным малкованным профилем . На все эти элементы впоследствии лягут слои обшивки и склеят их воедино.

Стрингеры для продольно-поперечного набора

Стрингеры, как и шпангоуты, несут двойную функцию. Они придают набору достаточную для работы прочность, а после играют роль несущих элементов. Поскольку сложно придать стрингерам временную прочность только на этап ламинирования, набор обладает

большей прочностью, чем это необходимо для эксплуатации готового корпуса. Очень высока вероятность того, что для получения более-менее приличной основы для ламинирования придется уложить в набор больше стрингеров, чем того требуется по конструктивным соображениям. Впрочем , стрингеры по окончании всех работ можно сострогать и тем самым уменьшить их сечение.

Основное требование к стрингеру состоит в том, что он не должен прогибаться внутрь или наружу, когда при ламинировании сверху на него лягут слои фанеры или шпона. Чтобы свести данный эффект к минимуму, мы всегда устанавливаем стрингеры в набор таким образом, чтобы с обшивкой соприкасалась меньшая из сторон его сечения. Типичный размер стрингера для 40-футовика - 40 х 20 мм. Обшивка крепится к 20-мм стороне, а 40 мм смотрят внутрь интерьера. Конструкция образует подобие тавровой балки и придает корпусу очень высокую жесткость и прочность. Если бы стрингер был расположен своей большей стороной к обшивке, результирующая жесткость корпуса снизилась бы в 3 раза, а стрингер при ламинировании скорее всего прогнулся бы внутрь, приведя к деформации обводов. Основное требование к стрингеру состоит в том, что он не должен прогибаться внутрь или наружу, когда при ламинировании сверху на него лягут слои фанеры или шпона. Чтобы свести данный эффект к минимуму, мы всегда устанавливаем стрингеры в набор таким образом, чтобы с обшивкой соприкасалась меньшая из сторон его сечения. Типичный размер стрингера для 40-футовика - 40 х 20 мм. Обшивка крепится к 20-мм стороне, а 40 мм смотрят внутрь интерьера. Конструкция образует подобие тавровой балки и придает корпусу очень высокую жесткость и прочность. Если бы стрингер был расположен своей большей стороной к обшивке, результирующая жесткость корпуса снизилась бы в 3 раза, а стрингер при ламинировании скорее всего прогнулся бы внутрь, приведя к деформации обводов.

Поскольку фанера или шпон будут фиксироваться скобками к узкой стороне стрингера, ее малая ширина не должна приводить к большому числу промахов. Хотя промахнуться скобкой можно и с широким стрингером, а "промазавшие" скобки извлечь до начала укладки следующего слоя, практические соображения говорят о том, что величина 20 мм для скобки является оптимальной. При этом мы регулярно и с минимальными трудностями пользуемся стрингерами шириной 15 мм. Можно использовать и более узкие стрингеры , однако для обеспечения попадания в них крепежа может потребоваться очень тщательная разметка, ведущая к значительным потерям рабочего времени.

Еще один момент, который необходимо учесть при выборе сечения стрингеров - способность гнуться по обводам корпуса в местах наибольших изменений кривизны. В определенных ситуациях для формирования нужной кривой может потребоваться ламинирование стрингеров из двух или трех деталей. Если это окажется необходимым, воспользуйтесь выставленным набором как временным кондуктором, к которому струбцинами до отверждения связующего крепятся ламинируемые элементы. Когда клей встанет, стрингер извлекается из набора, обрабатывается вчистую и ставится обратно на свое место. У ламинированного стрингера есть большое преимущество - он обладает высокой жесткостью и во время процесса ламинирования не прогибается.

Из-за слишком большого количества неизвестных сложно сказать, каково должно быть сечение стрингера , чтобы в достаточной мере противостоять усилиям изгиба при укладке слоев. Можно попробовать определить это опытным путем, установив стрингер на две опоры , отстоящие друг от друга на расстоянии шпации и попробовать согнуть вокруг него полосу предполагаемого материала обшивки. При этом вам станет ясно, достаточно ли выбранного сечения или нет. В общем случае можно сказать, что стрингера 20х40 мм при шпации 600 мм для большинства задач вполне достаточно.

Следующий вопрос , который необходимо решить - это шаг , с которым располагаются стрингеры. Речь изначально идет не о том, сколько стрингеров необходимо корпусу для его эксплуатации, а об их минимальном числе для выполнения задачи ламинирования. Еще раз напомним, что требования к прочности набора готовой лодки и набора, необходимого для формования обшивки - различаются. Следующий вопрос , который необходимо решить - это шаг , с которым располагаются стрингеры. Речь изначально идет не о том, сколько стрингеров необходимо корпусу для его эксплуатации, а об их минимальном числе для выполнения задачи ламинирования. Еще раз напомним, что требования к прочности набора готовой лодки и набора, необходимого для формования обшивки - различаются.

Основным фактором, определяющим шаг стрингеров , является форма обводов корпуса. В местах с большой кривизной для правильной передачи обводов может потребоваться более частая их установка, в то время как на более плоских участках достаточно будет меньшего количества.

При толщине полос материала до 5 мм шаг стрингеров в основном лежит в диапазоне 120-200 мм. Если нет резких изгибов, его можно увеличить и более (при условии достаточной толщины материала - например, фанеры толщиной 6 мм).

Исходя из требований прочности, мы выбираем шаг стрингеров равным в пределах от десяти до двадцати толщин обшивки. К примеру, при расстоянии между стрингерами 150 мм и толщине обшивки 12 мм шаг равняется 12 толщинам . При уменьшении толщины обшивки до 9 мм с сохранением шага данное соотношение увеличивается.

Как правило, в отношении этого параметра оправдан некоторый консерватизм, ведь вес стрингеров весьма невелик и один - два лишних стрингера на борт не слишком утяжелят корпус, зато значительно улучшат поверхность для ламинирования.

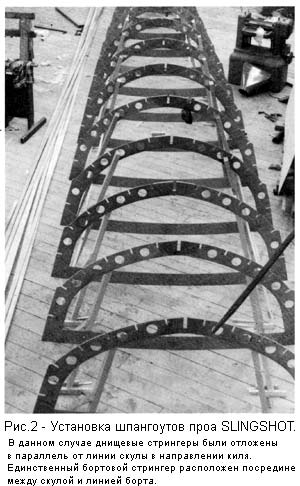

Для длинного обтекаемого корпуса с малой степенью двоякой погиби поверхностей стрингеры можно пустить рядами параллельно линии борта , тогда у киля они обязательно примут дугообразную форму. При таком расположении стрингеров имеется возможность предусмотреть соответствующие пазы в шпангоутах заранее. В конечном счете это позволит сэкономить массу рабочего времени , поскольку гораздо проще заниматься их вырезкой до того момента как шпангоут окажется установленным в набор.

Для этого на каждом из шпангоутов через равные промежутки начиная от линии борта в направлении киля наносятся отметки положения стрингеров. Там, где это позволяют обводы, для прорези пазов в шпангоутах мы предлагаем воспользоваться приспособлением с ручной фрезерной машинкой (см. рис. 3).

Более сложные формы обводов не дают возможности произвести вырезку пазов до установки элементов и расположение стрингеров в наборе в этом случае должно производиться уже с учетом конкретного корпуса. Бывает так, что применительно к данным обводам стрингер лучше всего ложится под определенным углом и определить этот угол позволяет только практика. Точно такая же проблема существует и у рассмотренных ранее методов обшивки по болвану и рейке. Однако данный случай скрывает в себе ряд трудностей, связанных с тем, что стрингеры здесь, как правило, обладают более солидными размерами и гнуть их куда как труднее.

При сложных обводах также маловероятно, что стрингеры будут лежать параллельно друг другу. Скорее всего, от миделя в направлении к носу и корме они будут сходиться на конус. Это означает, что каждый из стрингеров надо укладывать индивидуально и при разметке следить за приблизительным равенством расстояний между ними. Особого внимания требуют участки корпуса, обладающие резким изменением кривизны. Примером такого проблемного участка может оказаться точка измерения обхвата корпуса в носовой части у типичной океанской гоночной яхты по правилам IOR. Чтобы обеспечить соответствие линий обводов проектным, расположению стрингеров следует уделить самое пристальное внимание. При сложных обводах также маловероятно, что стрингеры будут лежать параллельно друг другу. Скорее всего, от миделя в направлении к носу и корме они будут сходиться на конус. Это означает, что каждый из стрингеров надо укладывать индивидуально и при разметке следить за приблизительным равенством расстояний между ними. Особого внимания требуют участки корпуса, обладающие резким изменением кривизны. Примером такого проблемного участка может оказаться точка измерения обхвата корпуса в носовой части у типичной океанской гоночной яхты по правилам IOR. Чтобы обеспечить соответствие линий обводов проектным, расположению стрингеров следует уделить самое пристальное внимание.

Как правило, для надлежащего повторения формы кривой нам необходимо до трех стрингеров , из которых средний располагается точно на ее вершине , а два других в непосредственной близости (насколько этого требует задание формы кривой, по которой ляжет полоса обшивки).

Одна из проблем, вызываемых резким перепадом кривизны, связана с повышенной нагрузкой на сами стрингеры на данном участке. В этом случае при фиксации полосы материала обшивки ко всем трем стрингерам средний стрингер принимает на себя усилие изгиба и стремится прогнуться внутрь, остальные два стремятся выгнуться наружу.

Если это окажется серьезной проблемой, можно установить под такие стрингеры временные упоры в пол или шпангоуты с той и другой стороны. Другой вариант решения состоит в том, чтобы распределить изгибающие усилия на два стрингера, а не на один ; в этом случае форма излома будет определяться уже не тремя, а четырьмя стрингерами.

Прорезка пазов в шпангоутах

Когда разметка местоположения стрингеров закончена, не мешает еще раз убедиться в том, что они ложатся ровно. Если все вас устраивает, можно приступать к прорезанию пазов. Для выполнения этой операции мы сначала изготовим специальный разметочный шаблон , изображенный на рис.5. Он представляет собой простой обрезок такого же стрингера длиной около 100 мм с прикрепленной к нему площадкой из фанеры несколько большей длины. Фанерка крепится к той стороне стрингера, которая смотрит в направлении обшивки. Когда разметка местоположения стрингеров закончена, не мешает еще раз убедиться в том, что они ложатся ровно. Если все вас устраивает, можно приступать к прорезанию пазов. Для выполнения этой операции мы сначала изготовим специальный разметочный шаблон , изображенный на рис.5. Он представляет собой простой обрезок такого же стрингера длиной около 100 мм с прикрепленной к нему площадкой из фанеры несколько большей длины. Фанерка крепится к той стороне стрингера, которая смотрит в направлении обшивки.

Для очерчивания контура стрингера на шпангоуте мы прикладываем шаблон торцом вплотную к "истинной" (немалкованной) стороне шпангоута набора. Очень важно сделать шаблон аккуратно, чтобы разметка стрингера была в точности перпендикулярна внешней кривой шпангоута, на которую он опирается. На всех шпангоутах мы рисуем положение стрингера обязательно либо ниже , либо выше сделанной ранее метки. Иными словами, ни в коем случае не принимайте эту метку за осевую стрингера, метка должна соответствовать его верхней или нижней кромке.

Когда внешние контуры всех стрингеров будут очерчены, можно приступить к прорези пазов . Для этого существует множество методов, в простейшем из которых используется обычная ручная ножовка. Делается два пропила по краям паза и еще несколько внутри , пропилы должны быть вровень с его нижней границей. После чего при помощи острой стамески весь лишний материал с обеих сторон шпангоута удаляется до линии разметки. Пока не освоитесь с ножовкой, делайте пазы несколько меньшего размера, а уже затем доводите их в нужный размер при помощи напильника, добиваясь плотной посадки стрингера. Для контроля пользуйтесь обрезком стрингера в качестве эталона. Ускорить работу вам поможет применение электроинструмента - электролобзика или дисковой пилы, отрегулированной на нужную глубину. Призываем вас быть осторожными с обоими из этих инструментов : для выполнения ими аккуратных резов требуется опыт работы.

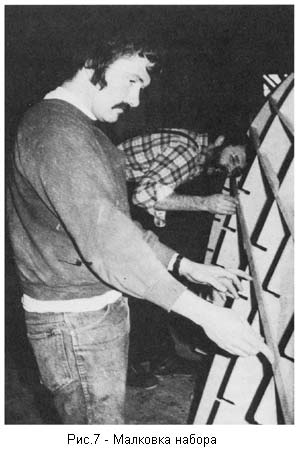

Установка и малковка стрингеров

Положительной стороной данной технологии обшивки является то, что шпангоуты во время установки нуждаются в минимальной малковке. Окончательно малку на шпангоутах можно снять уже после того как будут установлены все стрингеры. Стрингеры в данном случае играют роль лекал : если на каком-либо из шпангоутов имеется впадина или выступ, перемещением стрингера в пазу это можно ликвидировать. Если стрингер на каком-либо из шпангоутов выступает, это можно поправить, пропилив его паз напильником немного вглубь. И наоборот, если стрингер лежит вровень , это можно изменить, забив под него в паз небольшой клинышек.

Во время процесса подгонки и малковки стрингеров необходимо произвести врезку их концов в форштевень и транец. В форштевне для этого можно проделать гнезда треугольной формы. Зачастую при врезке стрингеров в тыльную часть ламинированного форштевня для их связи используются треугольные кницы-брештуки из фанеры. Во всех случаях стрингер сначала крепится на форштевне и уже после этого - на каждом из шпангоутов поочередно в направлении транца. Во время процесса подгонки и малковки стрингеров необходимо произвести врезку их концов в форштевень и транец. В форштевне для этого можно проделать гнезда треугольной формы. Зачастую при врезке стрингеров в тыльную часть ламинированного форштевня для их связи используются треугольные кницы-брештуки из фанеры. Во всех случаях стрингер сначала крепится на форштевне и уже после этого - на каждом из шпангоутов поочередно в направлении транца.

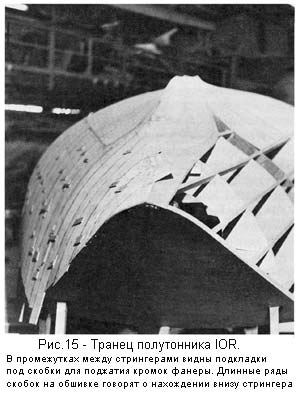

Как правило, мы производим врезку стрингеров в недоделанный транец, а по завершении ламинирования обшивки на него наклеиваются дополнительные слои. Прорезь пазов и установка стрингеров в транец происходит тем же способом, что и в отношении шпангоутов. Однако если транец, в который производится врезка, уже имеет окончательный вид - для закрытия торца стрингера врезку следует производить в треугольное гнездо, как это было сделано на форштевне.

Когда стрингеры временно установлены и ровно лежат на своих местах, сделайте на них в разных местах метки , чтобы можно было их вынуть и подготовить к завершающей стадии сборки. Если вы до сих пор еще не сделали этого, скруглите грани стрингера, смотрящие внутрь корпуса, обработайте их шкуркой и загрунтуйте стрингер смолой. Предварительное покрытие элементов при данном способе обшивки имеет особенно важное значение, поскольку позднее будет сложно качественно покрыть и отшлифовать внутреннюю поверхность , изобилующую шпангоутами и стрингерами.

Перед тем как установить стрингер на место, нанесите смолу с введенным тиксотропным наполнителем на внутренние поверхности всех пазов. Нет необходимости наносить смолу на загрунтованные стрингеры, хотя в определенных случаях наличие смолы на обеих склеиваемых поверхностях обеспечивает лучший контакт. Если пазы были проделаны аккуратно и стрингеры входят в них плотно, вам вряд ли потребуется чья-либо помощь со стороны для их удержания до полимеризации клея. Как правило, несколько скобок или пара струбцин в нужных местах оказывается достаточно для удержания его в нужном положении. На постоянных шпангоутах аккуратно вытрите всю выдавленную из соединения смолу. В некоторых случаях мы используем эту "лишнюю" смолу для формирования небольших галтелей между шпангоутом и стрингером, с тем, чтобы увеличить площадь клеевого соединения. Перед тем как установить стрингер на место, нанесите смолу с введенным тиксотропным наполнителем на внутренние поверхности всех пазов. Нет необходимости наносить смолу на загрунтованные стрингеры, хотя в определенных случаях наличие смолы на обеих склеиваемых поверхностях обеспечивает лучший контакт. Если пазы были проделаны аккуратно и стрингеры входят в них плотно, вам вряд ли потребуется чья-либо помощь со стороны для их удержания до полимеризации клея. Как правило, несколько скобок или пара струбцин в нужных местах оказывается достаточно для удержания его в нужном положении. На постоянных шпангоутах аккуратно вытрите всю выдавленную из соединения смолу. В некоторых случаях мы используем эту "лишнюю" смолу для формирования небольших галтелей между шпангоутом и стрингером, с тем, чтобы увеличить площадь клеевого соединения.

В местах, где стрингер врезан во временный шпангоут, клей не наносится вовсе, так как в будущем его необходимо будет извлечь, не повредив при этом стрингер. Если стрингер в такой шпангоут входит туго - возможно, никакого дополнительного крепления здесь и не потребуется. Однако, если это не так, зафиксируйте его положение, вбив в зазор с той или другой стороны небольшой деревянный клинышек. В некоторых ситуациях для жесткой фиксации стрингера к временному шпангоуту мы применяли небольшую галтель, которую в дальнейшем убирали при помощи стамески.

Когда все стрингеры окончательно вклеены, можно приступить к заключительному выравниванию всей поверхности корпуса. Теперь будет очень просто идеально снять малку на шпангоутах : на каждом из них стрингеры служат в качестве ориентиров. Если на предыдущих этапах вами были допущены ошибки и набор имеет выпуклости и впадины, это легко поправить. Выступающий шпангоут или стрингер можно подкорректировать рубанком. На проваленный стрингер или шпангоут можно наклеить слой 3 мм шпона или фанеры и после обработать эту вставку как полагается.

Для непосвященного человека малковка отдельных стрингеров может показаться трудной задачей, так как большая часть поверхности корпуса являет собой пустоту. При работе с болваном или рейкой процесс облегчается тем, что форму можно контролировать визуально , глядя вдоль корпуса , который представляет сплошную поверхность и признаки вероятных впадин и бугров проявляют себя более явно. Для непосвященного человека малковка отдельных стрингеров может показаться трудной задачей, так как большая часть поверхности корпуса являет собой пустоту. При работе с болваном или рейкой процесс облегчается тем, что форму можно контролировать визуально , глядя вдоль корпуса , который представляет сплошную поверхность и признаки вероятных впадин и бугров проявляют себя более явно.

На продольно-поперечном наборе состругивание материала на одном стрингере или шпангоуте оказывает влияние на задание формы очень большой площади поверхности. Хорошее лекало и точный глазомер гарантируют вам ровную качественную поверхность. Гладкость обводов в поперечном направлении проверяется путем прикладывания лекальной рейки к стрингерам диагонально и перпендикулярно. Гладкость в продольном направлении проверяется взглядом в направлении вдоль стрингеров. Там, где имеются подозрения на вероятные неровности, струбцинами прижмите поверх такого стрингера большую рейку-лекало и проверьте, соответствует ли ей форма стрингера. Наилучшими инструментами для подобных работ являются маленький торцовый и обычный столярный рубанки (держите их всегда остро заточенными) и плоский деревянный брусок длиной около 300 мм, обтянутый наждачной бумагой с 50-м зерном.

Двутавровые шпангоуты

Строя корпус по системе продольно-поперечного набора , можно изготовить постоянные шпангоуты в форме двутавровй балки. При этом мы получаем значительное повышение жесткости на данном участке при минимальном снижении объема внутреннего пространства. Нет необходимости ставить такого рода шпангоуты сплошь по всему корпусу, но в местах резких переходов они могут оказаться весьма полезны. Иногда мы используем их также и в конструкции палубного набора.

Шпангоут-двутавр состоит конструктивно из трех частей : несущей обшивки корпуса, заполнителя в форме брусков из легких пород древесины и несущего ламинированного пояска. Бруски вставляются между стрингерами в месте расположения шпангоута. Ламинирование пояска выполняется по месту поверх стрингеров и вклеенных брусков заполнителя. Сечение заполнителя и ламинированного пояска может варьироваться, исходя из проектных нагрузок. Поскольку высокие нагрузки случаются довольно редко, обычно в качестве материала брусков мы используем древесину с низкой плотностью - типа кедра, ели или сосны. Шпангоут-двутавр состоит конструктивно из трех частей : несущей обшивки корпуса, заполнителя в форме брусков из легких пород древесины и несущего ламинированного пояска. Бруски вставляются между стрингерами в месте расположения шпангоута. Ламинирование пояска выполняется по месту поверх стрингеров и вклеенных брусков заполнителя. Сечение заполнителя и ламинированного пояска может варьироваться, исходя из проектных нагрузок. Поскольку высокие нагрузки случаются довольно редко, обычно в качестве материала брусков мы используем древесину с низкой плотностью - типа кедра, ели или сосны.

Как вариант, при изготовлении двутавровых шпаногутов бруски в промежутках между стрингерами можно установить после заключительной обработки поверхности стрингеров , но до начала ламинирования обшивки. При их подгонке и вклеивании рекомендуем внутреннюю кромку брусков выставлять вровень с внутренней поверхностью стрингеров так, чтобы внешняя при этом достаточно выступала за габариты обводов и возможно было выполнить ее малковку под обшивку. Если оставить эту операцию на "потом", когда обшивка уже будет выполнена, и попытаться установить эти вкладыши изнутри - задача будет гораздо сложнее.

Как правило, до выведения поверхности набора под проектные обводы мы не устанавливаем никаких вкладышей. Таким образом, их последующая малковка сводится только к согласованию поверхности вкладыша с плоскостями двух стрингеров, между которыми он располагается. Изнутри вкладыши должны быть обработаны заподлицо со стрингерами, чтобы имелась ровная гладкая поверхность, поверх которой возможно ламинирование третьего компонента двутавра. Мы изотавливаем и вклеиваем эти элементы еще до начала ламинирования обшивки (см. рис.9).

Другой вариант исполнения шпангоута-двутавра показан на рис.10. При данном способе рамный фанерный шпангоут спиливается до уровня внутренней поверхности стрингеров, оставшаяся фанера служит в качестве заполнителя и поверх них осуществляется ламинирование внутренней части шпангоута. Получившийся двутавровый профиль будет наверняка прочнее изначального рамного при меньшем внутреннем объеме.

Для того, чтобы превратить рамный фанерный шпангоут в двутавровый, необходимо сначала проделать в нем пазы. Затем в обе стороны от дна каждого паза делается по пропилу длиной 5 см. Пропил начинается с нижней стороны паза и ведется параллельно обшивке по направлению к соседнему стрингеру. Когда ламинирование корпуса будет закончено, проверьте еще раз параллельность этих линий обшивке и тонкой ножовкой отпилите от шпангоута лишнее. Чтобы придать поверхности отпила фанеры гладкую форму вровень со стрингерами, воспользуйтесь столярным стругом. После этого сверху можно клеить ламинированный поясок.

Ламинирование внутренних элементов на наборе

Технология диагональной обшивки на продольно-поперечном наборе предлагает нам уникальные возможности : стрингеры набора можно использовать как шаблоны для ламинирования шпангоутов, внутренних секций двутавров, килевых флоров и прочих элементов, которым необходимо придать форму обводов корпуса.

Приступая к процессу ламинирования, начните с тонких гибких полос заготовленного материала. На все склеиваемые поверхности наносится смола , заготовки укладываются друг на друга и весь пакет ламината заворачивается в полиэтиленовую пленку толщиной 100-150 мкм , чтобы не пачкать смолой стапель, набор, струбцины и самих работников. Весь пакет поджимается струбцинами к набору, между стрингерами для обеспечения равномерного давления склеивания ставятся дополнительные струбцины. Обычно мы стараемся располагать ламинируемый пакет как можно ближе к шпангоутам, поскольку те обеспечивают дополнительную поддержку стрингерам и не дают им изгибаться под давлением. Если это возможно, постарайтесь найти для ламинирования участок с чуть большей кривизной, чем того требует конкретное место установки - это необходимо для компенсации небольшого разгибания пакета после снятия струбцин. Приступая к процессу ламинирования, начните с тонких гибких полос заготовленного материала. На все склеиваемые поверхности наносится смола , заготовки укладываются друг на друга и весь пакет ламината заворачивается в полиэтиленовую пленку толщиной 100-150 мкм , чтобы не пачкать смолой стапель, набор, струбцины и самих работников. Весь пакет поджимается струбцинами к набору, между стрингерами для обеспечения равномерного давления склеивания ставятся дополнительные струбцины. Обычно мы стараемся располагать ламинируемый пакет как можно ближе к шпангоутам, поскольку те обеспечивают дополнительную поддержку стрингерам и не дают им изгибаться под давлением. Если это возможно, постарайтесь найти для ламинирования участок с чуть большей кривизной, чем того требует конкретное место установки - это необходимо для компенсации небольшого разгибания пакета после снятия струбцин.

Во время работы старайтесь не повредить стрингеры струбцинами и не испачкать их смолой. Там, где вероятность этого присутствует, защитите поверхность малярным скотчем, укройте полиэтиленовой пленкой, а во избежание механических повреждений под струбцины поставьте фанерные подкладки. Когда смола полимеризуется, извлеките деталь из пленки и при помощи рубанка обработайте до нужного размера и формы. Проверьте, что она хорошо встает на свое место в корпусе и нанесите отделочное покрытие.

Начало ламинирования

Прежде чем приступить к обшивке получившегося набора, еще раз тщательно проанализируйте его "внутренности" для выявления операций, которые проще выполнить на данном этапе, а не изнутри, когда корпус будет обшит. Из-за обилия элементов набора на внутренней поверхности обшивки, данная технология требует в этом отношении повышенного внимания и установка элементов внутри него может оказаться делом непростым. Возможными кандидатами на эти позиции могут стать ламинированные флоры киля и шпангоутов, колодцы швертов, внутренняя обстройка. Спальные места, встроенные шкафчики и прочие элементы обстройки иногда устанавливаются до начала процесса обшивки - это позволяет гораздо аккуратнее и быстрее внедрить их в общую конструкцию. В противном случае все это придется впоследствии вписывать в криволинейные внутренние обводы обшивки, загроможденные шпангоутами и стрингерами.

В нескольких случаях у нас практически законченные интерьеры обстройки устанавливались внутрь набора еще до начала каких-либо работ по ламинированию, хотя в большинстве случаев это скорее всего не представляется возможным. Для сравнения - гладкая внутренняя поверхность, получаемая при ламинировании на болване или продольной рейке, позволяет установить эти компоненты позднее и с гораздо меньшими трудностями.

Основная задача, стоящая перед нами при ламинировании первого слоя обшивки по данной технологии - создать поверхность, по которой возможно будет укладывать последующие слои. Материалом первого слоя может служить фанера или шпон, однако по ряду причин мы отдаем предпочтение именно фанере. Из-за того , что на данной стадии мы имеем дело с подобием болвана, важно использовать для первого слоя наиболее стабильный материал из имеющихся в наличии и добиться с его помощью как можно более монолитной и ровной основы для последующих слоев. Фанера, состоящая как минимум из трех слоев, в отличие от шпона обладает гораздо более высокой стабильностью размеров по всем направлениям. Еще одним плюсом фанеры является наличие шлифованной с обеих сторон поверхности, что облегчает ее отделку. Основная задача, стоящая перед нами при ламинировании первого слоя обшивки по данной технологии - создать поверхность, по которой возможно будет укладывать последующие слои. Материалом первого слоя может служить фанера или шпон, однако по ряду причин мы отдаем предпочтение именно фанере. Из-за того , что на данной стадии мы имеем дело с подобием болвана, важно использовать для первого слоя наиболее стабильный материал из имеющихся в наличии и добиться с его помощью как можно более монолитной и ровной основы для последующих слоев. Фанера, состоящая как минимум из трех слоев, в отличие от шпона обладает гораздо более высокой стабильностью размеров по всем направлениям. Еще одним плюсом фанеры является наличие шлифованной с обеих сторон поверхности, что облегчает ее отделку.

Это не следует расценивать так, что со шпоном сделать нормально то же самое не получится : мы и многие другие применяли его многократно. Однако шпон требует для работы с ним более высокой квалификации работников. В основном это проявляется в сложности контроля за провисающими без опоры между стрингерами кромками шпона (они стремятся выгнуться в ту или другую сторону и требуют от вас ответной реакции). Стабильность фанеры позволяет покрыть внутреннюю поверхность обшивки эпоксидной смолой еще до ее установки и дает возможность сэкономить массу времени на внутренней отделке в будущем. Но из-за того, что шпон не обладает стабильностью формы, мы не рекомендуем покрывать его смолой заранее. Единственными преимуществами шпона являются несколько меньший, чем у фанеры, вес и явно меньшая стоимость, хотя даже эти плюсы меркнут перед объемом трудозатрат с ним на первом слое. Но уже начиная со второго слоя шпон становится предпочтительным материалом для ламинирования диагональной обшивки.

Так как целью первого слоя является формирование полноценного болвана, толщина фанеры при этом должна быть максимальной - это обеспечит форме максимально возможную жесткость. Чтобы добиться такой жесткости , пускайте полосы первого слоя по наикратчайшему расстоянию между стрингерами - как правило, это 90 градусов к их направлению. Причины этого совершенно очевидны.

Если стрингеры установлены через 150 мм, а первый слой фанеры ложится на них под углом в 45 градусов, 220 мм древесных волокон оказываются "в воздухе". В то же время, если полоса фанеры ляжет перпендикулярно стрингерам,. "зависшими" окажутся уже 150 мм и жесткость конструкции в целом будет выше. С учетом требований к прочности и особенностей конкретного проекта может оказаться непрактичным использование идеальных 90 градусов , в этом случае вам придется поискать устраивающий вас компромисс.

Подготовка фанеры для первого слоя обшивки

При использовании фанеры в качестве материала обшивки возникает финансовая проблема, связанная с большим количеством отходов у стандартных листов длиной 2400 мм. Обычно мы решаем это следующим образом. С обеих сторон листа 1200х2400 мм при помощи пилы производится заусовка, после чего листы распускаются на полосы необходимой для обшивки ширины. Из отдельных кусков склеиваются на ус заготовки (иногда их длина может доходить до 12 м), от которых в дальнейшем и нарезаются полосы нужной длины. Необходимый размер (с небольшим запасом) определяется на наборе при помощи рулетки и отрезается от длинной склеенной на ус заготовки. В результате мы имеем минимальный (менее 5%) процент отходов фанеры. Учитывая высокую стоимость фанеры, лишние затраты времени (склейка на ус) обычно возвращаются приличными дивидендами.

После того как куски фанеры склеены на ус, места склейки следует обработать с обеих сторон шлифовальным инструментом, загрунтовать все заготовки с одной стороны смолой и произвести их шлифовку. Это необходимо выполнить до нарезки в размер и укладки на поверхность набора. В принципе, фанеру можно быстрее загрунтовать смолой еще до заусовки и распускания, однако это повлечет за собой необходимость выполнения склейки с очень высокой точностью, т.к. покрытые смолой листы будет сложнее выровнять. После того как куски фанеры склеены на ус, места склейки следует обработать с обеих сторон шлифовальным инструментом, загрунтовать все заготовки с одной стороны смолой и произвести их шлифовку. Это необходимо выполнить до нарезки в размер и укладки на поверхность набора. В принципе, фанеру можно быстрее загрунтовать смолой еще до заусовки и распускания, однако это повлечет за собой необходимость выполнения склейки с очень высокой точностью, т.к. покрытые смолой листы будет сложнее выровнять.

Максимальная толщина фанеры для первого слоя обшивки определяется только кривизной линий корпуса, по которым будут гнуться полосы. Для большинства обводов толщина фанеры лежит в диапазоне от 3 до 6 мм, но чаще всего применяются толщины 4 и 5 мм.

При выборе фанеры необходимо помнить, что фанера толщиной 6 мм обладает в три раза большей жесткостью по сравнению с фанерой толщиной 3 мм и поэтому ее гораздо труднее согнуть по малому радиусу. После грунтования тонкой фанеры эпоксидной смолой ее жесткость и сопротивление изгибу увеличиваются. К примеру, вы можете взять кусок фанеры определенной толщины и успешно согнуть его по некоторому радиусу, однако при попытке воспроизвести аналогичное после покрытия фанеры эпоксидной смолой - тот же лист у вас сломается пополам. Вероятнее всего, для большинства поверхности корпуса это не вызовет проблем, хотя могут найтись такие места с очень малым радиусом, где поверхность древесины для сохранения гибкости не следует покрывать смолой заранее.

Чтобы согнуть 3-слойную фанеру по очень сложным обводам без уменьшения толщины, мы пошли на одну хитрость. На том участке полосы, который ложился на "проблемное" место, для облегчения гибки мы вклеивали на ус вставку с поперечным направлением наружных слоев и оставляли эту вставку без эпоксидного покрытия . Последующая обработка смолой обеих поверхностей значительно увеличит прочность и жесткость "неправильного" участка.

Первый слой

При условии, что первый слой диагональной обшивки ляжет под прямым углом к стрингерам, начните ее от середины, как это делается и при других технологиях. Временно закрепите первую полосу и сделайте на шпангоутах и стрингерах отметки по ее контуру. Нанесите густой слой смолы с тиксотропным наполнителем на все стрингеры, шпангоуты, заполнители, поверхности киля и форштевня, на которые ложится эта полоса. Смола должна быть такой густоты, чтобы на зазорах она перекидывалась "мостиком" и (что гораздо важнее) при выжимании из швов не стекала вниз.

Для запрессовки фанеры до отверждения смолы используются либо обычные широкие стальные скобки, извлекаемые позднее, либо узкие нержавеющие скобки. Узкие требуют меньше времени, т.к. не требуют последующего извлечения, однако дороже стоят и их труднее извлечь при непопадании в стрингер. Первые скобки вбиваются по краям полос, где отчетливо видны стрингеры, затем по линейке между ними аккуратно проводятся прямые линии. Эти линии точно указывают местоположение стрингеров и не дают промахнуться . Для запрессовки фанеры до отверждения смолы используются либо обычные широкие стальные скобки, извлекаемые позднее, либо узкие нержавеющие скобки. Узкие требуют меньше времени, т.к. не требуют последующего извлечения, однако дороже стоят и их труднее извлечь при непопадании в стрингер. Первые скобки вбиваются по краям полос, где отчетливо видны стрингеры, затем по линейке между ними аккуратно проводятся прямые линии. Эти линии точно указывают местоположение стрингеров и не дают промахнуться .

При данном методе постройки качественная подрезка и подгонка соседних полос первого слоя служат одновременно эстетическим и конструктивным целям. Для формирования жесткой поверхности кромки полос должны быть склеены друг с другом, хорошо подогнаны, и выровнены по высоте в тех местах между стрингерами, где под ними отсутствует опора. Выравниванию смежных кромок полос по высоте при укладке должно быть уделено самое пристальное внимание. Надавливание на одну из кромок в неверном направлении может привести к тому, что внутри полосы возникнут напряжения, та пойдет "винтом" и между ней и кромкой соседней полосы возникнет щель.

Подрезка кромок полос при данном методе выполняется относительно просто. Временно закрепите подгоняемую полосу поверх уже приклеенной с образованием небольшого нахлеста, и изнутри корпуса карандашом прочертите контур их стыка. В местах расположения стрингеров пусть остаются разрывы. Эта линия служит только для грубой подгонки, так как при нахлесте одна кромка полосы оказывается выше другой, и нет равномерного прилегания к поверхности корпуса.

Для подгонки можно также воспользоваться методом вставок. Неподогнанные друг к другу полосы фиксируются по всему корпусу с пустыми интервалами, величина которых должна быть немногим меньше ширины стандартной полосы. Поверх пустого промежутка временно фиксируется полоса фанеры, и изнутри корпуса карандашом на ней делаются отметки по линиям перехлеста. Преимущество этого варианта в том, что полоса-вставка ложится краями одновременно на обе кромки и таким образом довольно точно повторяет форму корпуса.

При установке полос по приведенному выше методу их более точная подгонка начинается с середины полосы. Рубанком прострогайте кромку среднего участка полосы-вставки до состояния, когда она туго входит на место, затем двигайтесь в направлении ее концов. Пользуясь торцевым рубанком, легкими движениями снимайте лишний материал до наилучшего залегания полосы на свое место и следя за тем, чтобы соседние кромки были вровень. Если бы вы работали на нормальном болване, такую "вольную" кромку до момента отверждения клея можно было бы поставить на место достаточным количеством скобок. Однако в данном случае основа для удержания скобок отсутствует и единственным способом выравнивания кромок остается поиск положения полосы, при котором кромки ложатся вровень сами собой без посторонней помощи. Основным минусом метода диагональной обшивки по продольно-поперечному набору являются чрезмерные трудозатраты на тщательную подгонку полос первого слоя. В то же время мы не можем достаточно убедительно утверждать, что потраченное на обеспечение точной подгонки и склеивания время позволит сильно сэкономить на последующих трудозатратах.

Для склеивания листов обшивки по кромкам используется смесь смолы с достаточным количеством тиксотропного наполнителя высокой плотности, наносимая на обе склеиваемые поверхности. Для нанесения необходимого количества смолы на кромки (в зависимости от качества их подгонки) применяется маленькая кисть или плоская палочка. При этом достаточно сложно сопоставить смежные кромки полос, не испачкав эпоксидной смолой все вокруг. Когда вы работаете только с одной кромкой, это не составляет проблемы, но с использованием метода полос-вставок, когда клей наносится одновременно на обе кромки - грязь вам будет обеспечена.

После того как фанера будет зафиксирована скобками, обнаружится, что даже при тщательной подгонке и выравнивании, тем не менее имеет место некоторое несовпадение кромок, требующее исправления до отверждения смолы. В большинстве таких мест несовпадения минимальны и для их коррекции достаточно небольшого давления. Существует два основных метода решения подобных проблем и оба требуют, чтобы сначала с обеих сторон шва (снаружи и изнутри) были удалены излишки клея. В первом случае используются короткие скобки и небольшие подкладки из фанеры размерами порядка 2.5х5 см. Кусочек фанеры кладется непосредственно на место, где имеется неровность и пристреливается скрепкой к той полосе фанеры, кромка которой ниже. После чего, потянув за нее, кромка вытягивается вровень со смежной. Скобки при этом должны быть достаточно короткой длины, чтобы не пробить первый слой ламината. Там, где это необходимо, такие прокладки со скобками применяются в любых количествах. После того как фанера будет зафиксирована скобками, обнаружится, что даже при тщательной подгонке и выравнивании, тем не менее имеет место некоторое несовпадение кромок, требующее исправления до отверждения смолы. В большинстве таких мест несовпадения минимальны и для их коррекции достаточно небольшого давления. Существует два основных метода решения подобных проблем и оба требуют, чтобы сначала с обеих сторон шва (снаружи и изнутри) были удалены излишки клея. В первом случае используются короткие скобки и небольшие подкладки из фанеры размерами порядка 2.5х5 см. Кусочек фанеры кладется непосредственно на место, где имеется неровность и пристреливается скрепкой к той полосе фанеры, кромка которой ниже. После чего, потянув за нее, кромка вытягивается вровень со смежной. Скобки при этом должны быть достаточно короткой длины, чтобы не пробить первый слой ламината. Там, где это необходимо, такие прокладки со скобками применяются в любых количествах.

Второй метод предназначен для решения более серьезных проблем, где для выравнивания кромок фанеры требуются значительные усилия. Для начала нам понадобятся две фанерные подкладки размерами примерно 40х40 мм и шуруп-саморез диаметром 4 мм. В подкладке, располагающейся снаружи обшивки, сверлится отверстие диаметром 4 мм, во внутренней подкладке - отверстие меньшего диаметра под резьбу. На стыке неровностей полос обшивки сверлится отверстие (впрочем, там может оказаться достаточный зазор) и в него через фанерную подкладку вставляется 4-мм шуруп с шайбой. С внутренней стороны шуруп входит во вторую подкладку и завинчивается до полного устранения несовпадения кромок. Решение абсолютно надежное, однако требующее больше времени и энергии, чем вариант со скобками, и мы его применяем только в случае крайней необходимости.

В обоих случаях под фанерные подкладки во избежание приклеивания следует класть полиэтиленовую пленку или вощеную бумагу. Впрочем, даже если не предпринимать никаких мер, приклеившиеся фанерки достаточно легко отделяются при помощи стамески.

Другим фактором, от которого зависит "непослушание" кромок, является выбор ширины полос фанеры для обшивки. Если ее ширина слишком велика для имеющейся на корпусе двоякой погиби, в промежутках между стрингерами кромки фанеры будут иметь повышенную тенденцию к образованию "горбов". Мало того, что это влечет за собой проблему устранения таких нестыковок, это также добавляет лишней работы при обработке поверхности под второй слой обшивки. Всегда имеет место соблазн использовать для обшивки как можно более широкие полосы, чтобы сократить трудоемкость подгонки соседних за счет уменьшения их количества. Однако с данным методом лучше проявить некоторый консерватизм и выбрать для обшивки меньшую ширину полосы, чем при диагональной обшивке по болвану или продольной рейке. На практике, с учетом долгой перспективы, это может даже сэкономить вам время за счет сокращения трудозатрат на выравнивание кромок и подготовку поверхности под второй слой.

Стык двух половин обшивки обычно выполняется по осевой киля, хотя это не принципиально и если имеются свои "за" (и обводы позволяют), можно устроить стык и в другом месте - скажем, по скуловому стрингеру. При обрезке свесов фанеры по транцу, форштевню и борту оставляйте запасы по 2-3 см , чтобы последующие слои обшивки можно было ламинировать немного выходящими за фактические размеры корпуса. Этим вы обеспечите хорошее давление запрессовки и отсутствие непроклеев шва при последующей подрезке кромок в размер. Особое внимание следует обратить на склейку первого слоя с транцем, форштевнем и бортом. Для любой лодки они являются ответственными участками, и качественное их соединение с первым слоем обшивки всегда крайне важно.

Наведение чистоты

Если вы строите корпус по такой технологии и имеете желание получить в итоге внутри красивый вид древесины под лаком - поддержание чистоты будет залогом этого (к сожалению, ценой затрат лишнего времени). Как только полоса фанеры зафиксирована на своем месте на наборе и смола еще не полностью отвердела, необходимо удалить изнутри все ее излишки, выдавленные из стыков. Здесь еще раз необходимо подчеркнуть, что тиксотропность клея должна быть такой, чтобы при выдавливании из соединений он не стекал по стрингерам и обшивке, иначе это только создаст лишние трудности в работе. Нет необходимости удалять излишки клея немедленно, более того - гораздо легче убирать их после того, как клей начнет отверждаться. На этой начальной стадии густота клея резко возрастает и он частично теряет способность липнуть к другой поверхности ; в этом состоянии его лучше всего и удалять. Если отверждению смолы будет позволено пройти данную стадию, сложность подчистки резко увеличивается и по достижении смолой резиноподобного состояния чистка становится практически нереальной. В зависимости от температуры на рабочем месте и скорости реакции смолы с конкретным отвердителем, следует планировать работу таким образом, чтобы через определенные промежутки времени производилась зачистка швов от излишков смолы. Если снаружи на обшивке заняты работой два и более человека, один должен постоянно находиться внутри и заниматься наведением чистоты.

Поддержание чистоты обшивки значительно облегчается, если внутренняя поверхность фанеры заблаговременно покрыта смолой. Большую часть выжатой из стыка смолы можно удалить при помощи узкого (25 мм) шпателя или такой же ширины плоской деревянной палочки с заостренным концом, обрезанной под прямым углом. Снятые со стыков излишки смолы собираются в банку, шпатель тщательно очищается об ее край. Время от времени для удаления начавшей отвержение смолы следует производить чистку инструмента тканью, смоченной в растворителе. Для заключительного наведения чистоты возьмите хороший растворитель и не оставляющую следов ткань. Протрите районы стыков смоченной в растворителе тканью, чтобы убрать излишки смолы и размазать ее остатки (чтобы в дальнейшем избавиться от необходимости ее шлифовать). Лишняя смола смешивается с растворителем в ткани и при трении по поверхности за ней остается более гладкая поверхность, чем при шлифовке. Для этих целей подходят многие растворители, включая денатурированный спирт. Примите необходимые меры предосторожности во избежание вдыхания паров растворителя.

При чистке поверхности необходимо следить, чтобы клеевые зазоры между полосами фанеры оставались заполнены смолой и были вровень с поверхностью. Иногда бывает так, что зазор достаточно велик и при проведении по нему тряпкой из него удаляется слишком много смолы. Если такое происходит, шпателем изнутри верните в шов необходимое количество смолы и оставьте снаружи выдавленные излишки нетронутыми. После того как смола затвердеет, это место можно будет отшлифовать вручную. Необходимо тщательно следить за тем, чтобы все стыки полос обшивки были заполнены смолой, т.к. любая забытая щель может оказаться потенциальным местом, через которое внутрь даст течь смола второго слоя обшивки.

После того как первый слой будет завершен и смола встанет, все временные скобки со вспомогательными приспособлениями удаляются и наступает черед грубой обработки. Эта работа выполняется как и на любом другом корпусе, однако вместо шлифовального инструмента здесь лучше использовать остро заточенные рубанки - по сравнению с другими технологиями обшивки, тут поверхности между стрингерами довольно сильно пружинят. Временами даже бывает трудно качественно обработать поверхность ручной шлифовкой, но при этом гибкая поверхность не является помехой для острого торцового или обычного столярного рубанка.

Совершенно обычное дело - обнаружить на корпусе в нескольких местах впадины, требующие шпаклевания. Чтобы шпатлевка хорошо обрабатывалась, для ее приготовления возьмите смолу с наполнителем низкой плотности и исправьте ей эти провалы и прочие пустые места.(Прим.перев.: Встречающиеся в тексте оригинала термины "наполнитель высокой плотности" и "наполнитель низкой плотности" соответствуют наполнителям №404 и №407 из каталога WEST SYSTEM. Первый представляет собой смесь аэросила с силикатом кальция, второй - аэросила, микросферы и вспученного перлита). Еще раз проследите за отсутствием сквозных щелей в обшивке, о чем говорилось ранее.

Ламинирование второго слоя

После обработки первого слоя и перед укладкой второго необходимо проследить, чтобы на корпусе были четко обозначены линии расположения стрингеров под обшивкой, чтобы точно знать, куда пристреливать второй слой. Эти отметки делались еще при установке каждой из полос в отдельности, и большинство из них скорее всего уцелело при последующей обработке.

Перед тем как приступить ко второму слою, покройте всю поверхность первого эпоксидной смолой - этим вы повысите его жесткость и облегчите забивание скобок. Дайте ей полностью затвердеть и пройдитесь по корпусу полировальной машинкой с мягким диском. Дополнительное покрытие улучшит удерживающую силу скобок и будет способствовать увеличению давления запрессовки второго слоя. Наконец, еще одна польза этого в том, что при укладке второго слоя вам надо будет наносить смолу только на одну из склеиваемых поверхностей, а не на обе. Это позволит сэкономить время и уменьшит грязь на рабочем месте.

Как правило, на второй слой мы наносим немного больше смолы чем обычно, это делается во избежание следующих возможных проблем. Первый слой оказывается не настолько ровным , как при обшивке по болвану или рейке и нам приходится полагаться на то, что смола с добавкой тиксотропного наполнителя заполнит всевозможные существующие пустоты. Вторая, и куда более серьезная проблема состоит в том, что в некоторых местах при укладке второго слоя мы способны обеспечить весьма ограниченное давление. Это означает, что смола на втором слое должна обладать текучестью, способностью заполнять зазоры, но при этом не быть излишне густой. Для придания смоле густой консистенции мы используем наполнитель с низкой плотностью. На участках, где предполагаются серьезные непроклеи, во избежение этого на обе склеиваемые поверхности обильно наносится густая смола.

Без каких-либо трудностей второй слой можно выклеивать шпоном вместо фанеры. Общая нестабильность шпона здесь не является более проблемой, т.к. для фиксации скобок уже имеется более или менее похожая на болван основа. Укладка обшивки начинается, как обычно, с установки первой полосы в районе середины корпуса под любым углом к осевой линии. Последующие укладываются по ту или другую сторону от нее , для подгонки кромок применяются ручные или механизированные методы. Отличием от стандартной процедуры здесь является процедура фиксации второго слоя к первому.

Единственными реально надежными местами на поверхности являются те, где обшивка имеет опору изнутри в виде шпангоутов и стрингеров, и именно ими надлежит воспользоваться при ламинировании второго слоя.

После того как полоса шпона выставлена и зафиксирована по килю, борту, форштевню, транцу и прочим массивным элементам, вам приходится иметь дело с участками в промежутке между ними. Для создания необходимого давления в этих местах используются скобки, достаточно короткие, чтобы не проткнуть первый слой насквозь (случайные отверстия следует заделывать). Если первый слой был сделан из фанеры толщиной 4 мм, а второй вы клеите из 3 мм, для создания необходимого давления можно успешно воспользоваться широкими 6-мм скобками.

Из-за пружинящей основы не представляется возможным вбивать скобки "впотай", поэтому все скобки на таких промежуточных участках подлежат последующему удалению. Для экономии времени используйте ненужный шпон или обычную пластиковую упаковочную ленту. Если скобки длинноваты и пробивают первый слой, глубину проникновения можно подрегулировать путем увеличения толщины материала-подкладки или числа слоев упаковочной ленты.

Лучше всего при фиксации короткими скобками пружинящих участков крепко держать пистолет-скобозабиватель в руках и прижимать его к поверхности шпона сильнее обычного.

Усиленный прижим позволит скобке войти глубже и обеспечит максимальное давление в промежутке между слоями. Помните, что давление запрессовки создаете вы сами, а задача скобки только сохранить его. Если пистолет будет удерживаться без дополнительного усилия, скобки не достигнут нужной глубины и не будут обладать достаточной удерживающей силой. Если стрингеры располагаются сравнительно близко друг к другу и на корпусе имеется приличная погибь, в таких местах может понадобиться совсем мало скобок - все необходимое давление будет обеспечиваться самим шпоном.

Если во время работы у вас вдруг возникнет подозрение, что где-то слой шпона лег неплотно - это легко проверить, нажав на него пальцами. Места, где под шпоном имеется зазор, при легком нажатии на них пальцем играют в ту и другую стороны. Вероятно также, что при этом будет слышен звук выдавливания смолы в разные стороны. Если возникнут сомнения такого рода - стреляйте, ни одной лодке еще никогда не повредили лишние скобки, лодки с непроклеями встречаются чаще.

В зависимости от расстояния между стрингерами, в промежутках между ними мы вбиваем по стыкам шпона по 2-3 короткие скобки. Эти скобки, как правило, бывают последними вбитыми в полосу шпона, что дает избытку смолы возможность быть выдавленным из центральных областей к боковым до того как к краям будет приложено давление. Иногда может встретиться непослушная кромка, которую не удается прижать на место тем усилием, которое может обеспечить короткая скобка. Проблему можно решить, прижав в этом месте изнутри к обшивке деревянный брусок и, прострелив оба слоя насквозь к бруску, прижать непослушный край.

Контроль непроклеев второго слоя

Когда смола встала и широкие скобки извлечены, поверхность следует тщательно проверить на предмет непроклеев, образовавшихся между первым и вторым слоем. Для их обнаружения нужно поводить ладонью по всей поверхности корпуса и прислушиваться к издаваемому при этом звуку трения. Те места, где верхний слой шпона плохо приклеен к нижнему, вибрируют на другой частоте и в отличие от проклеенных мест, издают особый характерный звук высокого тона. Все эти места обшивки необходимо пометить.

Существует два способа устранения подобных дефектов. Первый из них проще в ситуации, когда вы планируете укладку сверху еще нескольких слоев. В этом случае непроклеенный участок просто вырезается, а его место заполняется густой смесью смолы с равными частями наполнителя высокой и низкой плотности. Когда смесь застынет, поверхность обрабатывается и сверху кладется следующий слой. Во втором случае для заполнения воздушных карманов применяется шприц, при помощи которого внутрь заливается смола. Если его площадь достаточно велика, необходимо просверлить несколько отверстий в разных местах , чтобы быть уверенным в качестве заливки.

Когда вы убедитесь в прочности и надежности второго слоя, вы также обратите внимание и на то, что поверхность корпуса приобрела очень высокую жесткость и представляет теперь монолитный болван, поверх которого можно легко вести укладку последующих слоев теми же стандартными методами, что и при двух предыдущих способах. Единственное предостережение относится опять к длине скобок - при укладке третьего слоя постарайтесь не испортить обработанную смолой поверхность корпуса изнутри. Подробное описание технологий процесса ламинирования, обработки и отделки имеется в предыдущих главах. Кантование готового корпуса осуществляется так же, как и обшитого диагонально по продольной рейке.

|